Het kost jou flink wat uren en meer dan 3.700 stukjes Lego om de Ferrari Daytona SP3 na te bouwen, inclusief vleugeldeuren en een werkende V12 mét een functionele transmissie. Het kost Lego ongeveer twee jaar, talloze slapeloze nachten en een proces dat verdacht veel lijkt op de ontwikkeling van een echte auto. TopGear Nederland sprak met Lego-ontwerper Samuel Tacchi over een van de lastigste projecten tot nu toe. Nog voordat de auto onthuld was aan het publiek, begonnen ze aan de ontwikkeling van de Legoset onder een schuilnaam in een geheime afgesloten kamer in het hoofdkantoor.

De eerste Technic-onderdelen verschenen meer dan 45 jaar geleden en in die tijd zijn de basisdeeltjes nauwelijks veranderd. Je zou dus zeggen dat Lego inmiddels wel weet wat de deeltjes kunnen verduren en dat ze aan de hand van deze data heel eenvoudig een modelletje kunnen neerzetten. Bovendien, zo’n Lego Ferrari met een adviesleeftijd van 18 jaar en ouders, daar wordt toch nauwelijks mee gespeeld?

Maar nee, ook de setjes voor volwassen bouwers worden rigoureus ontwikkeld: ‘Deze auto is voornamelijk om tentoon te stellen, maar we hebben nog altijd onze maatstaven. Alles wordt door robots getest om de “speelomstandigheden” te simuleren’, zegt Tacchi. De testen die deze robots uitvoeren, lijken veel op de testen die bij echte auto’s ook gebeuren.

De robots testen bouwsetjes meer dan 24 uur lang

‘We hebben robots die bijvoorbeeld meer dan 24 uur op de modellen drukken. Alles moet werken. Niet alleen de ophanging, maar ook de wielen, banden, motor én versnellingsbak’, vult Tacchi aan. Bij Lego hebben ze bijvoorbeeld een apparaat waar een nieuwe Lego-model meer dan 24 uur op een tapijt moet rijden zonder stuk te gaan. Dan gaat de auto in een andere versnelling en begint de test opnieuw. Alles moet dan heel blijven.

‘We stoppen de modellen ook in de oven om een vitrine waar de zon op staat te simuleren. Het plastic reageert anders als de zon erop staat. We hebben een grapje onder de designers waar we tegen elkaar zeggen “wie gaat vandaag zijn model bakken?”. Elk model ondergaat deze test. Bij nieuwe elementen worden de stukjes eerst los getest en daarna in combinatie met het model’, zegt Tacchi. Echte auto’s worden ook in dit soort ovens gezet en bijvoorbeeld door Death Valley gereden.

Dezelfde problemen voor Lego als bij echte auto’s

Specifiek voor de Ferrari Daytona SP3 kwamen de designers van Lego obstakels tegen die autobouwers geregeld moeten trotseren: het converteren van een coupé naar een cabrio. Als je een stuk van de structuur weghaalt, moet je hem ergens anders verstevigen: ‘De Sian, de Bugatti en de Porsche hebben een vast dak, maar voor dit model hebben we te maken met een targadak. We moesten voor deze auto als het ware een stevige ruggengraat maken, zodat als je op het model drukt, hij niet doorzakt.’

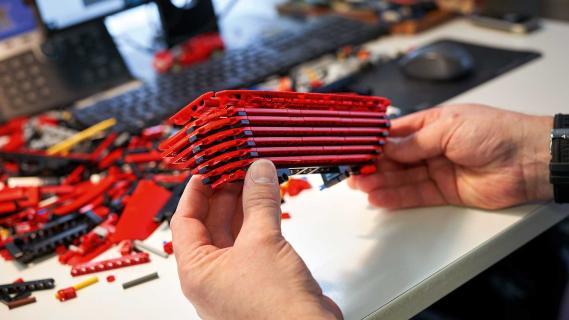

Het verstevigen van de auto doe je met het toevoegen van extra onderdeeltjes. En dat kost weer ruimte, een probleem waar autobouwers ook maar al te bekend mee zullen zijn: ‘We stoeien met de ruimte, want we moeten de ophanging, de werkende versnellingsbak, de zuigermotor en alles in deze fantastische auto in een compact pakket passen. Dat was een complex proces.’

Wordt het maken van een Lego-model makkelijker met elektrische auto’s?

Je merkt dat het ontwikkelen van een Lego-model zo makkelijk nog niet is, maar wordt dat in de toekomst dan niet een stuk makkelijker? Een V12-motor en een versnellingsbak ontbreken bij elektrische hypercars – zou een auto als de volledig elektrische Lotus Evija dan makkelijker zijn om tot een Lego-model te maken? ‘Ja en nee. Er zijn nog altijd bewegende componenten in een elektrische auto. En dat is ons DNA. Bij Lego Technic willen we laten zien hoe dingen werken.’

‘Een elektrische motor is wat makkelijker te begrijpen als het gaat om de layout, maar er zijn nog altijd tandwielen en bewegende delen. De elektrische motor draait ook. We zullen altijd moeite hebben met de layout van de auto. Wat we doen is werken met een kleine schaal maar nog altijd met dezelfde elementen. Ik zie nu al wat uitdagingen verschijnen’, zegt hij lachend.

Hoe een Lego-ontwerp verschilt van een fan-ontwerp

En net als bij echte auto’s zijn er een hoop kwaliteitseisen waaraan de modellen moeten voldoen. Onderdelen moeten soepel in elkaar passen en een beetje smokkelen is streng verboden: ‘Alle modellen moeten door iedereen gebouwd kunnen worden. Dus we hebben regels die we als designer moeten respecteren. Veel regels,’ benadrukt hij. ’Veel fans [die zelf designs maken] zouden gefrustreerd raken door deze regels.’

‘Voor ons was een andere uitdaging om de organische vormen en de beweging [van de lijnen] van de auto te maken met de elementen die we hebben. Om dat te doen, moesten we elf nieuwe elementen maken. Vier daarvan waren de nieuwe velgen en banden. Het is een nieuwe schaal die meer authentiek is in vergelijking met echte proporties van de auto. We droegen [bij de vorige auto’s] de schaal van de Porsche-velgen over naar de Lamborghini en de Bugatti. Met deze [Ferrari] slijpen we de proporties bij met nieuwe velgen- en bandenmaten.’

We vroegen ons af of er bij Lego, net als bij echte auto’s, ruimte is voor een aftermarket-lijn. Bijvoorbeeld voor een nieuw setje velgen voor bestaande modellen: ‘Ik zou willen dat we dat konden doen, zeker in deze tijd dat iedereen alles modificeert. Het kost ons net zo veel tijd als het ontwikkelen van een set. Bijvoorbeeld als we de velgen veranderen op de Bugatti, dan beginnen we met een blanco pagina, gaan we terug in de handleiding om alles te veranderen. Dan wisselen we de velgen, wisselen we de schokdempers als dat nodig is. Het is een enorm complex proces om één ding te veranderen aan een model.’

Samuel Tacchi wenst de personen die de Lego Ferrari in elkaar gaan zetten veel succes, want het zou een enorm uitdagende set zijn. Hij adviseert iedereen rustig aan te doen, te relaxen en te genieten van het proces. Vanaf 1 juni kun je de Daytona SP3 bestellen bij Lego.